ANALISIS PRODUK SHAFT ASSEM MENGGUNAKAN SOLIDWORK

PRE-PROCESSING

Static Assembly Analysis adalah model analisis struktur assembling untuk mengetahui batas kemampuan part yang sudah terassembling dengan material tertentu dan menahan beban yang dikenakan kepadanya secara statis baik tekan, tarik ataupun beban puntir.

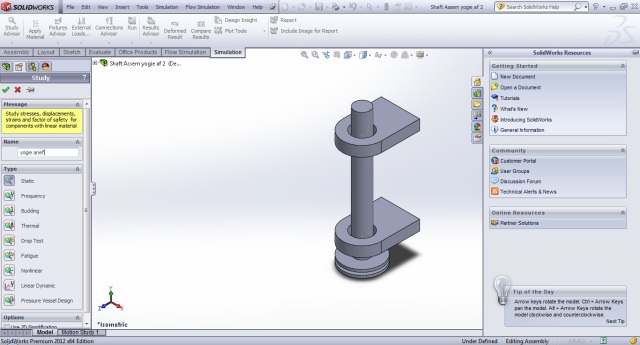

- Buka file gambar asembling yang telah dibuat dengan nama “SHAFT ASSEM”. kemudian pilih tab “Simulation-Study Advisor-New Study “

- Isi study name “ yogie arief” lalu pilih “Static” untuk tipe analysis. Setelah itu OK.

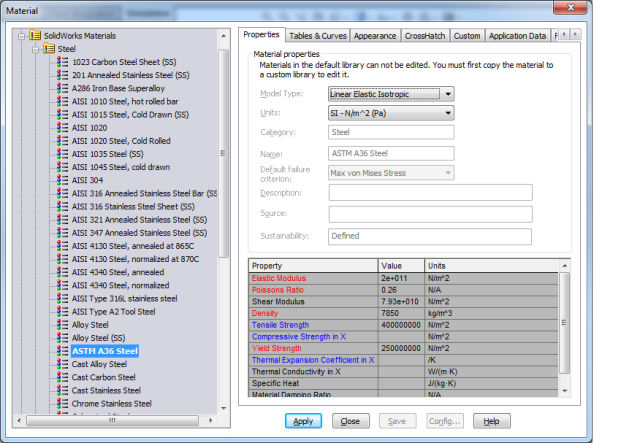

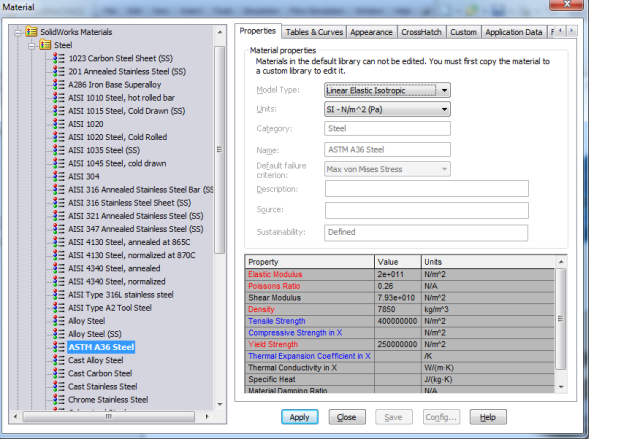

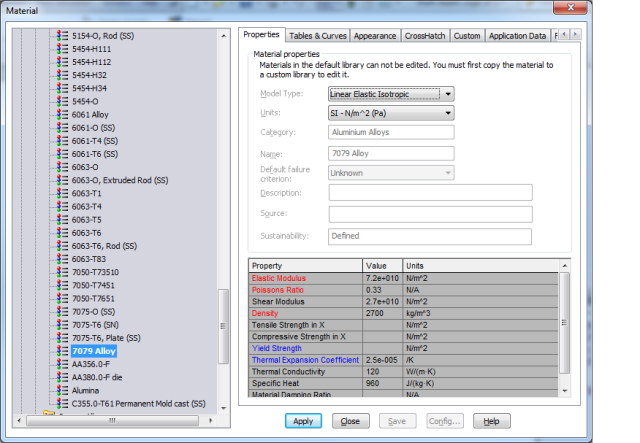

- Expand parts pada design tree, kemudian pilih jenis material pada masing-masing part yang digunakan dengan cara klik kanan pada masing-masing Part-Apply/Edit Material. Apply material Bearing 1 & 2 dengan ASTM A36 Steel, Poros dengan Steel AISI 1020, dan Pulley dengan 7079 Alloy (untuk Model Type pilih Linier Elastic Isotropic dan Units SI) lalu OK/Apply.

Properties Material Bearing 1 dan 2 (ASTM A36 Steel)

Properties Material Poros (Steel AISI 1020)

Properties Material Pulley (7079 Alloy)

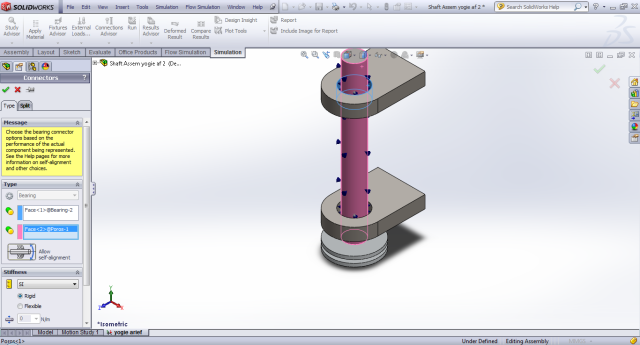

- Setelah itu, klik kanan pada Connections dan pilih Bearing. Untuk mengkoneksi antara bearing dan poros.

- Kemudian pada kotak Type terdapat kotak warna biru dan merah muda. Pada Kotak Biru klik face bagian dalam pada rumah Bearing dan pada Kotak Merah Muda klik face pada Poros. Dan non aktifkan Allow self-allignment. Kemudian klik OK. Dan lakukan hal yang sama untuk bearing kedua, seperti langkah di atas.

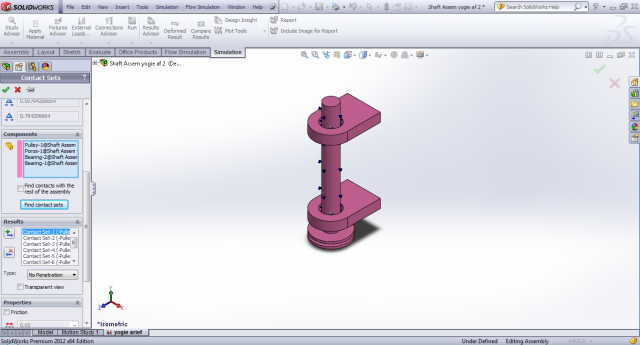

- Selanjutnya, klik kanan lagi pada Connections dan pilih Contact Set.

- Pada kotak Contact pilih Automatically find contact sets, kemudian klik pada kotak Components dan Blok semua part pada asembling. Lalu klik Find contact sets, maka akan menghasilkan Results 10 Contact set. Kemudian OK.

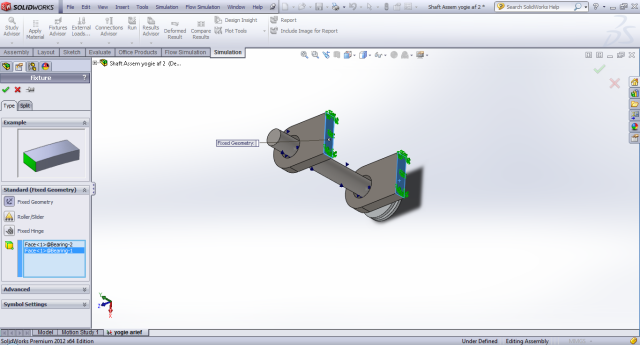

- Selanjutnya klik kanan Fixtures, pilih Fixed Geometry. Dan pilih face pada bearing 1 dan 2 seperti pada gambar di bawah ini. Lalu OK.

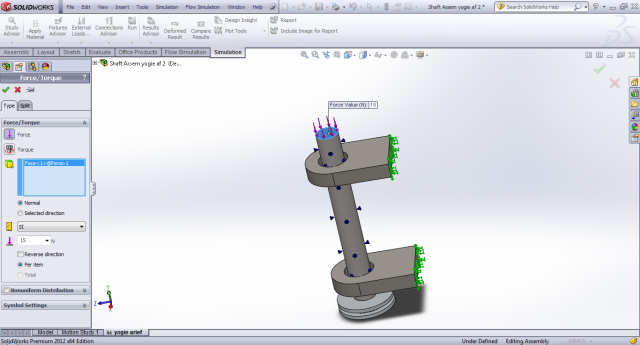

- Kemudian, pemberian beban pertama pada ujung Poros dengan cara klik kanan External Loads-Force.

- Pilih Force, kemudian klik Face pada ujung Poros dan berikan besar Gaya 15 N dengan arah ke bawah. Kemudian klik OK.

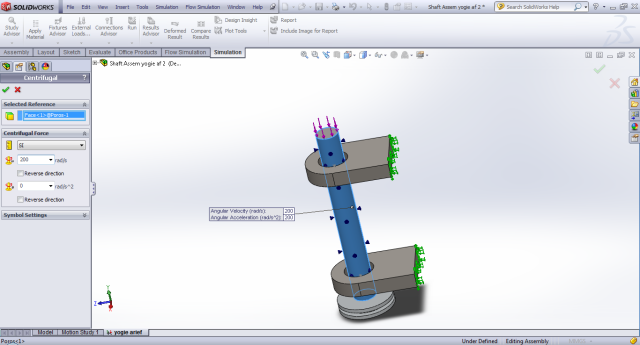

- Selanjutnya beban centrifugal pada Poros, klik kanan pada External Loads kembali dan pilih Centrifugal Load.

- Pada kotak Selected Reference klik Face Poros, kemudian pada kotak Angular Velocity masukkan 200 rad/s.

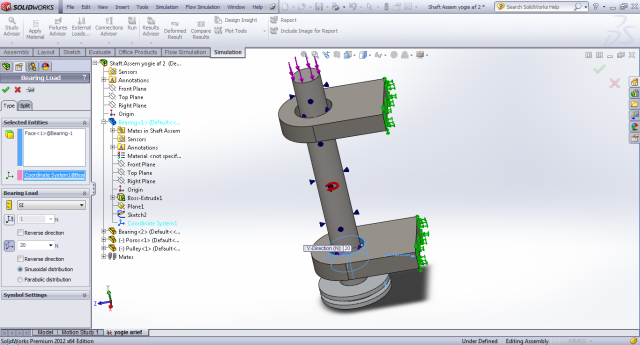

- Dan Load pada bearing, klik kanan External Loads-Bearing Load.

- Pada kotak Selected Entities pilih Face bagian dalam pada Bearing, kemudian pada Coordinate System klik Coordinate system pada Bearing 1. Dan pada kotak Bearing Load pilih Direction Y besar Load 20 N dengan arah Positif. Lalu OK.

- Dan lakukan hal yang sama pada Bearing Load 2, hanya pada arah besar Load pada Direction Y dengan arah negatif.

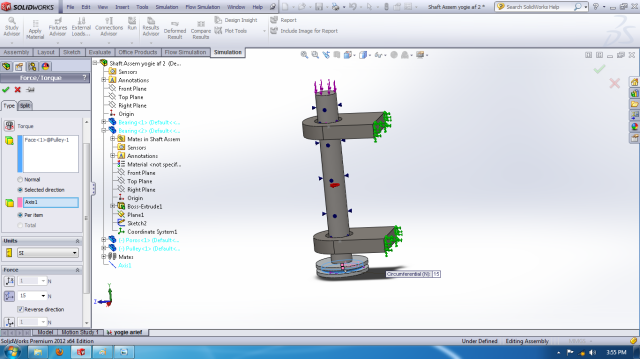

- Dan pemberian Load terakhir pada Pulley, sebelum itu buat axis pada Pulley tersebut dengan cara Insert-Reference Geometry-Axis lalu pilih Face Cylinder Pulley Maka akan menghasilkan Axis1.

- Dan dilanjutkan pemberian Load pada Pulley dengan cara klik kanan pada External Loads-Force. Kemudian pilih Face Pulley, kemudian klik Selected Direction dan pilih Axis1 yang telah dibuat, dan masukan besar Gaya 15 N dengan direction Y positif.

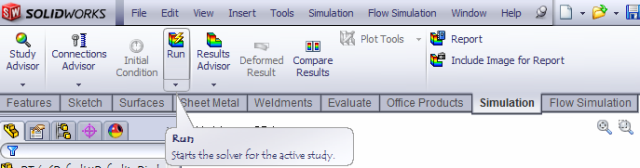

SOLVER-SOLUTION

- Jika parameter yang dibutuhkan sudah selesai dimasukkan, kemudian langkah untuk menghasilkan result dengan cara klik Run dan tunggu sampai proses selesai.

Proses ini merupakan langkah perhitungan analisis dari subject dengan cara perhitungan elemet per elemet pada meshing system. Langkah perhitungan yang dilakukan secara otomatis oleh computer dengan meggunakan model matematika lanjut (Hukum Hoke, Rumus Diferensial/Laplace serta Rumus Matriks).

σmax = Kn x σn

Stress concentration factor, (flat plate, circular hole, D/W>0.65)

Kn = 2 + ( 1 – ( D/W ) )^3

Normal stress, at hole cross section :

σn = P / ((W-D) x T )

POST-PROCESSING

- Setelah proses solving selesai, hasil analysis dapatlangsung Ada 3 hasil analysis yang dapat ditampilkan dengan memilih pada “Model Tree” yaitu :

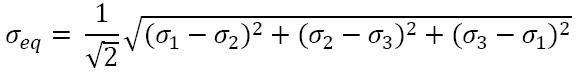

Stress Result

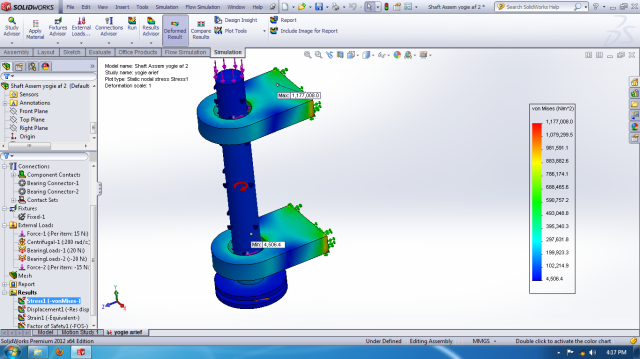

Displacement Result

Straint Result

- Hasil Assembly Stress Analysis Von Misses Stress

Dari hasil analisis di atas, dapat diketahui besar tegangan maksimum terjadi pada part Bearing 2 (bearing atas) adalah sebesar 1,177,008.0 N/m2 dengan posisi bagian sudut pada bearing 2 sekitar fixed geometry. Hal ini disebabkan dari arah Gaya ke bawah pada ujung Poros sebesar 15 N, Centrifugal Load pada poros sebesar 200 rad/s, serta pada kedua Bearing diberikan Load sebesar 20 N. Serta Pulley 15 N.

Dari hasil analisis di atas, dapat diketahui besar tegangan maksimum terjadi pada part Bearing 2 (bearing atas) adalah sebesar 1,177,008.0 N/m2 dengan posisi bagian sudut pada bearing 2 sekitar fixed geometry. Hal ini disebabkan dari arah Gaya ke bawah pada ujung Poros sebesar 15 N, Centrifugal Load pada poros sebesar 200 rad/s, serta pada kedua Bearing diberikan Load sebesar 20 N. Serta Pulley 15 N.

- Hasil Static Assembly Analysis Displacement

Dari hasil analisis dapat diketahui besar displacement maksimum yang didapatkan adalah sebesar 7.602e-003 mm dengan posisi displacement maksimum terdapat pada part bearing 1. Hal ini disebabkan karena tegangan yang terjadi pada bearing 2 dan menumpu part-part lain salah satunya bearing 1. Sehingga yang terjadi gaya pada part bearing 2 merambat sampai pada daerah bearing 1 dan menghasilkan perubahan yang maksimal pada bearing tersebut.

Dari hasil analisis dapat diketahui besar displacement maksimum yang didapatkan adalah sebesar 7.602e-003 mm dengan posisi displacement maksimum terdapat pada part bearing 1. Hal ini disebabkan karena tegangan yang terjadi pada bearing 2 dan menumpu part-part lain salah satunya bearing 1. Sehingga yang terjadi gaya pada part bearing 2 merambat sampai pada daerah bearing 1 dan menghasilkan perubahan yang maksimal pada bearing tersebut.

- Hasil Static Assembly Analysis Strain

Dari hasil analisis dapat diketahui besar strain maksimum yang didapatkan adalah sebesar 4.017e-006 mm dengan posisi strain maksimum terdapat pada part bearing 2. Bearing tersebut meregang, diakibatkan tegangan maksimal berada pada daerah tersebut.

Dari hasil analisis dapat diketahui besar strain maksimum yang didapatkan adalah sebesar 4.017e-006 mm dengan posisi strain maksimum terdapat pada part bearing 2. Bearing tersebut meregang, diakibatkan tegangan maksimal berada pada daerah tersebut.

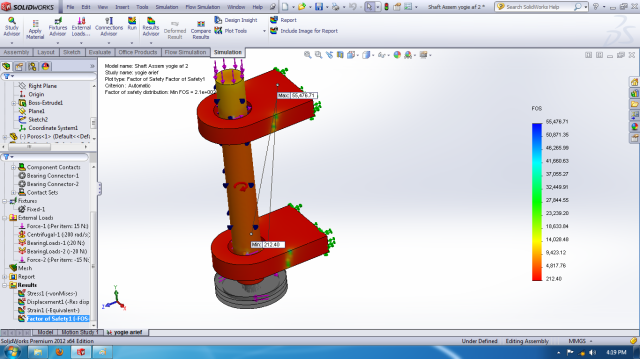

- Faktor Keamanan dan Kesimpulan

Perhitungan faktor keamanan (𝜂) =Sy / σe

Dimana :

Sy = Yield Strength. Untuk Part Bearing 2 (Bearing Atas) material Aluminium 1350 Alloy Yield strength diketahui sebesar 250000000.0 N/m2

σe = Tegangan Von Mises maksimum. Pada analisa tegangan Von Mises stress diketahui sebesar 1177008.0 N/m2

Maka : (𝜂) = Sy / σe = (250000000.0 N/m2 ) / ( 1177008.0 N/m2 ) = 212.4

Safety factor yang didapat dari perhitungan lumayan besar yaitu 212.4 menandakan bahwa assembling dengan bentuk desain seperti gambar di atas dengan material berbeda-beda setiap partnya. Pada analisa di atas diketahui tegangan maksimal terjadi pada part bearing 2 (bearing atas) dengan material ASTM A36 Steel. Dapat disimpulkan assembling poros bearing di atas dikatakan aman/safe untuk digunakan, karena menghasilkan safety factor yang lumayan besar pada titik minimumnya. Tegangan von mises maksimum pada bearing 2 yang didapat berbanding dengan yield strength pada material yang mendapatkan tegangan maksimum.